نايلون نام كلي براي خانواده اي از پليمرهاي مصنوعي است و به دليل آن كه اين پليمر از اتصال واحدهاي تكرار شونده پپتاميد (پيوند آميد) توليد مي گردد، آن را پلي آميد نيز ناميدند. استفاده از نايلون ها به صورت تجاري اولين بار در سال 1938 و در توليد رشته هاي مسواك آغاز شد. سپس در سال 1940 الياف اين ماده در توليد جورابهاي زنانه مصرف گرديد. اگرچه توليد الياف از اين ماده داراي سابقه بيشتري است، اما از سال 1950 به بعد كاربردهاي آن در زمينه هاي توليد قطعات پلاستيكي گسترش بيشتري يافته است و به حدود 25% از كل مصرف پلي آميد ها در سال 2000 يا 1/65 ميليون تن در سال بالغ شده است. رشد سالانه 8 تا 9 درصد مصرف در حوزه توليد قطعات پلاستيكي نسبت به رشد 1/5 درصدي آن در كاربرد الياف حاكي از زمينه هاي كاربردي جديد اين دسته از مواد مي باشد.

اين مواد علاوه بر مقاومت حرارتي، داراي مقاومت الكتريكي بالايي نيز مي باشند و به دليل ساختار بلورين، مقاومت خوب شيميايي را از خود نشان مي دهند. از ديگر خواص ذكر شده براي نايلونها، خاصيت نفوذناپذيري مي باشد؛ ضمن آن كه با آميزه سازي مي توان به راحتي مقاومت به اشتعال اين مواد را بالا برد. پلي آميدها به طور گسترده اي در كاربردهايي در صنايع خودروسازي و حمل و نقل، برق و الكترونيك، نساجي، بسته بندي و محصولات خانگي استفاده مي شوند. با افزودن الياف شيشه و افزايش استحكام اين مواد، مي توان از آنها به عنوان جايگزينهاي مناسبي براي قطعات فلزي استفاده نمود و لذا پلي آميدها را مي توان اولين و مهمترين پليمر مهندسي محسوب نمود.

تمامي پلي آميدها كم يا بيش تمايل به جذب رطوبت دارند. به همين دليل در استفاده از اين مواد بايد به اطلاعات فني آنها (اطلاعات مرتبط با حالت خشك و اطلاعات مرتبط با 50 درصد رطوبت) توجه گردد. جذب رطوبت همچنين در تغييرات ابعادي قطعات توليد شده با پلي آميد موثر ميباشد و لذا توجه به اين موضوع در مسايل طراحي مي بايد مدنظر قرار گيرد. لازم به ذكر است كه در عمل رطوبت به عنوان عامل نرم كننده (پلاستيسايزر) در پلي آميدها عمل مينمايد و سبب كاهش مدول كششي و افزايش مقاومت ضربهپذيري مي گردد. با توجه به حساسيت پلي آميدها در جذب رطوبت اين مواد قبل از فرآيند تزريق، نيازمند رطوبت زدايي مي باشند. در صورتي كه عمليات رطوبت زدايي به خوبي صورت نگيرد، در سطح قطعات توليدي، اثر نامطلوب رگه هاي ناشي از رطوبت مشاهده مي گردد. ضمن آن كه به دليل افزايش نقطه اي دما در قالب و اثر آب در اكسيداسيون، قطعات توليدي داراي خواص مكانيكي ضعيفتري به دليل تخريب مواد خواهند بود.

پلي آميد 6 و پلي آميد 66

پليآميد 6 و پليآميد 66 پر مصرف ترين نوع از انواع پلي آميدها مي باشند و عليرغم تشابه خواص، با يكديگر تفاوتهايي را نيز دارند. به دليل آن که پلي آميد 6 داراي مرکز تقارن نمي باشد، عليرغم داشتن دانسيته مشابه با پلي آميد 66، نقطه ذوب آن 40 درجه سانتيگراد کمتر بوده و از مقاومت حرارتي نسبتا كمتري نسبت به پلي آميد 66 برخوردار است. لذا از پلي آميد 66 زماني استفاده مي گردد كه محدوده دمايي يا پايداري كه از پلي آميد 6 بدست ميآيد پاسخگوي كاربرد مورد نظر نباشد. با اين اوصاف برخي از مزايا و مشخصات پلي آميد 6 در مقابل پلي آميد 66 به شرح زير مي باشد:

- ثبات هيدروليكي بهتر

- هزينه هاي توليد كمتر

- عملكرد بهتر در تست حرارتي پيرسازي

- دماي انحناي تحت بار کمتر (HDT) پلي آميد 6-6 در MPa 1/8 حدود 90-80 Cاست.

- صلبيت مشابه در دماي زير 180 C

جدول (1) خواص فيزيكي مکانيکي نايلون 6 و نايلون 6-6 را با هم مقايسه نموده است.

با توجه به چرخه قالبگيري سريع، انگيزه هاي اقتصادي زيادي براي استفاده از اين مواد در كاربرد هاي متعدد وجود دارد كه از آن جمله مي توان به موارد زير اشاره نمود:

صنايع خودروسازي: نظر به فرآيندپذيري، مقاومت حرارتي و شيميايي خوب پلي آميدهاي 6 و 66 و انعطاف پذيري آنها در طراحي، اين مواد معمولا به عنوان آلترناتيو قطعات فلزي، در فضاي موتور استفاده مي شوند. خواص مكانيكي خوبي نظير (سختي، مقاومت به خزش و ...) در طراحي قطعات خودرويي، ايمني و راحتي بيشتر را بدست خواهد داد.

صنايع برق و الكترونيك: در صنايع برق و الكترونيك كه تستهاي GWIT و UL94 الزامي است، پلي آميدهاي 6 و 66 به راحتي مي توانند شرايط تست اشتعال را بگذرانند و به دليل فرآيندپذيري مطلوب، كانديداي خوبي براي توليد قطعات كوچك مقاوم به حرارت با جداره نازك به حساب آيند.

كالاهاي مصرفي و صنعتي: پلي آميد 66 به دليل قالبگيري سريع، رنگ پذيري، زيبايي سطحي، مقاومت مكانيكي عالي راه حل مناسبي براي توليد كالاهاي خانگي و صنعتي براي طراحي هاي پيچيده محسوب مي گردد.

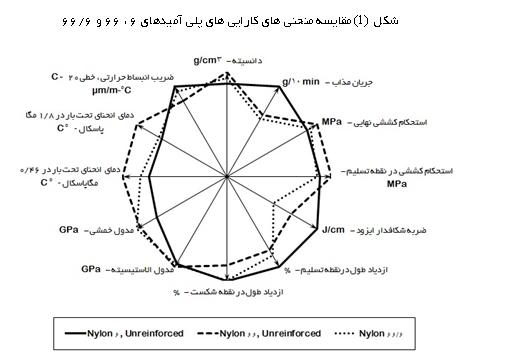

منحني مقايسه کارايي خواص فيزيکي مکانيکي پلي آميد 6، پلي آميد 66 و پلي آميد 6/66 در شكل (1) نشان داده شده است. اين منحني نشان مي دهد که به طور متوسط نايلون 66 داراي دانسيته، نقطه ذوب، استحکام کششي، سختي و مقاومت حرارتي بالاتري نسبت به دو نايلون ديگر مورد مقايسه است. در مقابل چقرمگي، مقاومت ضربه پذيري نايلون 6 بيشترين مقدار را دارد. آميزه پلي آميد 6/66 حد واسطه اي از اين دو را نشان مي دهد.

پلي آميد 11 و پلي آميد 12

پلي آميد 11 و پلي آميد 12 از جمله مواد پلاستيكي با منشاء گياهي مي باشند كه از منابع تجديدپذير (روغن كرچك) مشتق شده اند و اگرچه مقاومت حرارتي (HDT، ماكزيمم دما و ...) بالايي ندارند، اما مي توانند كارايي خود را در طولاني مدت حفظ نموده، ثبات عملكرد داشته باشند و در دامنه وسيعي از شرايط (دما، فشار و شرايط شيميايي و ...) مورد استفاده قرار گيرند. اين مواد داراي مزاياي زير نسبت به ساير پلي آميدها مي باشند:

PA11 و PA12 در توليد قطعاتي كه داراي كاربردهاي ايمني، با ماندگاري بالا و قابليت اطمينان بالا مي باشند، مصرف مي گردند. گريد شفاف اين مواد نيز به بازار عرضه شده اند كه در طراحي ها و تكوين قطعات، انعطاف پذيري خوبي را به طراحان مي دهد. اين مواد در كاربردهاي زير مصرف مي گردند:

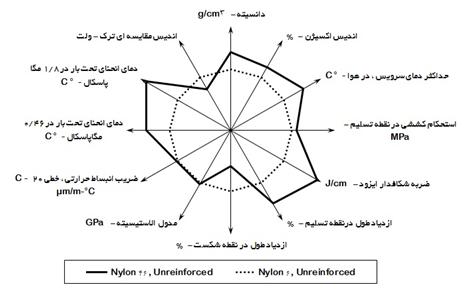

منحني مقايسه کارايي نايلون هاي 11 و 12 نسبت به نايلون 6 در شكل (2) رسم شده اند. ملاحظه مي گردد که گريدهاي نايلونهاي 11 و 12 داراي دانسيته کمتري نسبت به نايلون 6 بوده و از نقطه ذوب کمتري نيز برخوردارند. خواص استحکامي نايلون 11 از نايلون 12 ضعيفتر بوده ولي از ضربه پذيري و چقرمگي بهتري برخوردار است.

شكل (2) مقايسه منحني هاي کارايي خواص فيزيکي مکانيکي نايلون 11 و نايلون 12 نسبت به نايلون 6

پلي آميد 46

پلي آميد 46 براي كاربردهاي دماي بالا در محدوده وسيعي از صنايع از قبيل خودروسازي، برق و الكترونيك و كالاهاي مصرفي استفاده مي شود. PA46 پلي آميدي است كه داراي بالاترين مقاومت حرارتي است و دماي انحناي تحت بار آن در MPa 1/8 برابر 160 درجه سانتيگراد مي باشد. همچنين براي پليمر تقويت شده با 30% الياف شيشه، اين دما برابر 258 C است. مقاومت مكانيكي PA46 از PA66 بيشتر و مقاومت به خستگي آن 50 بار از PA66 بهتر است. PA46 داراي ويژگي هايي به شرح زير است:

پليآميد 46 اغلب جايگزين خوبي براي فلزات در كاربردهاي با دماي بالا مي باشد.

با توجه به مقاومت سايشي مناسب اين پليمر، عمدتا از آن در توليد چرخدنده ها استفاده مي شود كه لازمه آن داشتن خواص مكانيكي و ثبات ابعادي در دماي بالا و رفتار سطحي خوب و مقاومت به خستگي بالاست.

پليآميد 46 را مي توان روكش فلز (متالايز) نمود. همچنين قطعات ساخته شده از PA46 قابليت رنگ كاري دارند. اگرچه مقاومت رنگ بستگي به رفتار رنگدانه در درجه حرارت بالا دارد.

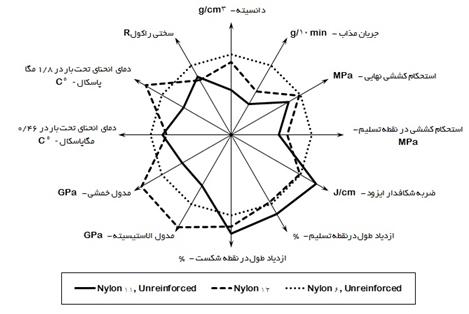

با توجه به سياليت بالا، PA46 مي تواند براي قطعات با شكلهاي پيچيده و ديواره هاي نازك، ماده مناسبي به شمار مي رود. شکل (3) منحني مقايسه اي PA46 را نسبت به نايلون 6 نشان مي دهد و مزاياي بر شمرده شده براي اين پلي آميد را به تصوير مي کشد.

شكل (3) مقايسه منحني هاي کارايي خواص فيزيکي مکانيکي پلي آميد 46 نسبت به نايلون 6

پلي فتال آميد PPA

پلي فتال آميد (PPA) پليآميدي با مقاومت حرارتي بالا و نيمه آروماتيك است. با توجه به جذب رطوبت پايين، PPA براي محدوده وسيعي از كاربردها از جمله محيطهاي شيميايي و مصارفي با درجه حرارت بالا كانديد مي باشد. اين ماده همچنين داراي صلبيت و مقاومت عالي در برابر خزش مي باشد. با توجه به داشتن ساختار آروماتيكي، قطعات توليدشده از PPA نسبت به ديگر انواع پلي آميد داراي ويژگيهاي زير مي باشند:

- ثبات ابعادي بهبود يافته

- مقاومت بهتر نسبت به حلالها و هيدروليز

- برآورده نمودن خواص مكانيكي بهتر در دماي بالا

اين پليمر در مقايسه با PA46 داراي مزيت صرفه اقتصادي بوده و در بسياري از كاربردها نظير صنايع خودرو در قطعات محفظه موتور (روكش تزئيني روي سيلندر، شير حرارتي، ژاكت آب موتور) مصرف مي گردد. همچنين اين ماده اگر با الياف شيشه تقويت شود مي تواند به عنوان آلترناتيو فلزات مصرف گردد.

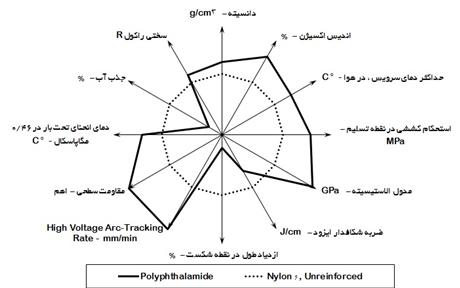

شکل (4) مقايسه منحني هاي کارايي خواص فيزيکي مکانيکي پلي فتال آميد نسبت به نايلون 6

جدول (2) خلاصهاي از خواص انواع عمومي نايلونها را كه به صورت تجاري عرضه ميگردند را ارائه ميدهد.

جدول (2) خواص فيزيكي مکانيکي انواع مختلف نايلون

ادامه جدول (2) خواص فيزيكي مکانيکي انواع مختلف نايلون

کلمات کليدي: توسعه تفلون – تفلون PTFE – پلي آميد PA – پلي استال POM – پلي اورتان PUR – پيک PEEK - ورق – ميلگرد – لوله – تفلون PTFE چيست؟ - ورق تفلون PTFE – ميلگرد تفلون PTFE – لوله تفلون PTFE – ورق پلي آميد PA – ميلگرد پلي آميد PA – ورق پلي استال POM – ميلگرد پلي استال POM – ورق پلي اورتان PUR – ميلگرد پلي اورتان PUR – ميلگرد پيک PEEK – تفلون برنز PTFE + BR – تفلون کربن PTFE + Cr – تفلون گلاس PTFE + Gl - پي تي اف اي - پلي آميد کست - زلاميد - تترافلوئوراتيلن - پليمر - پلاستيک

گردآورنده: پريسا اکبري